Contrôler la sonde à oxygène à large bande – Bosch LSU 4.2

Cet article, écrit par Steve Smith de Pico Technology, a été traduit de l’anglais.

Remarque : ce test guidé utilise l’oscilloscope automobile PicoScope 4425 de Pico Technology et ne devrait en aucun cas servir de guide pour d’autres équipements de test, qu’ils soient fabriqués par Pico Technology ou non. La connexion à tout autre équipement peut endommager cet équipement ou d’autres composants du véhicule.

Les numéros de composants Bosch traités dans ce document technique sont les suivants :

0 258 007 200 (appelé type 7200)

0 258 007 057 (appelé type 7057)

Ce test évalue le fonctionnement de la sonde à oxygène Bosch LSU 4.2 (pré-catalyseur) en relation avec le rapport air-carburant en utilisant la méthode de chute de la tension.

Remarque : le bon fonctionnement de la sonde à oxygène dépend :

- de la température de la pointe de détection

- de l’état mécanique du moteur

- de la qualité du carburant

- de la température du moteur

- de l’environnement externe de la sonde (contamination)

- de l’intégrité du système de gestion du moteur

La procédure suivante suppose que toutes les conditions mentionnées ci-dessus sont remplies et que la sonde à oxygène fonctionne correctement. Les défaillances identifiées au niveau du fonctionnement de la sonde à oxygène lors de la réalisation de ces tests n’indiquent pas nécessairement un défaut de la sonde à oxygène elle-même.

La sonde à oxygène affiche souvent des caractéristiques de fonctionnement incohérentes dues à des erreurs d’alimentation en carburant ou des erreurs mécaniques. Les résultats obtenus sont donc des symptômes de conditions sous-jacentes et non la cause.

Il est donc essentiel d’évaluer l’état mécanique du moteur et le système de gestion AVANT de condamner la sonde à oxygène. Toutes les lectures numériques citées dans cette rubrique d’aide sont typiques et ne s’appliquent pas à tout type de moteur.

Comment effectuer le test

Accessoires :

1: 1 x TA125 Cordon de test

2: 1 X TA126 Cordon de test

3: 1 X TA127 Cordon de test

4: 1 x TA018 Pince ampèremétrique

5: 1 x jeu de fils de dérivation à 6 voies (la taille requise peut varier)

Paramètres PicoScope

ChA: x1 cordon de test ± 1 V

ChB: x1 cordon de test ± 1 V

ChC: x1 cordon de test ± 20 V

ChD: pince ampèremétrique 20/60 A ± 2 A

Base de temps : 1 s / div

Nombre d’échantillons : 1 MS (minimum)

Avant de prendre des mesures avec le PicoScope, nous devons mesurer les valeurs de résistance du circuit de résistance d’étalonnage et de l’élément de la sonde à oxygène. Si l’une de ces mesures diffère de la valeur spécifiée, veuillez consulter la section Dépannage à la fin de cette note technique.

Comment tester l’élément chauffant de la sonde à oxygène

1. Débranchez la borne négative de la batterie du véhicule.

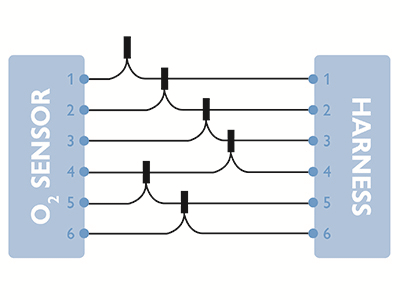

2. Débrancher le multiplug de la sonde à oxygène et localiser les bornes 3 et 4 de la sonde à oxygène.

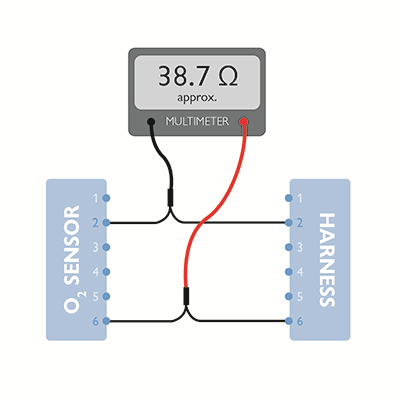

3. À l’aide d’un multimètre, mesurez et enregistrez la valeur de résistance obtenue entre les bornes 3 et 4 de la sonde à oxygène (Fig 1). Valeur obtenue : environ 3,5 Ω à 20 ° C.

Si la valeur de résistance correcte est obtenue, passez à 2.2 ci-dessous.

Si la valeur de résistance obtenue diffère de la valeur spécifiée, reportez-vous à la section Dépannage à la fin de cette note technique.

Comment obtenir la valeur de résistance du circuit d’étalonnage de la sonde à oxygène

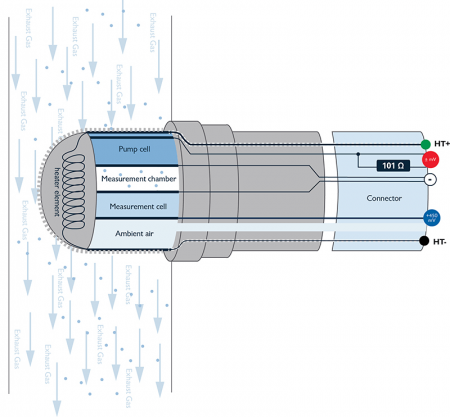

Une résistance d’étalonnage est installée dans le connecteur de la sonde à oxygène lors de la fabrication pour assurer une précision supérieure de la sonde sur tous les rapports air-carburant. La résistance / le connecteur est donc spécifique à la sonde et ne peut être remplacé.

Remarque : Les numéros de terminal sont gravés sur le corps du connecteur de la sonde à oxygène.

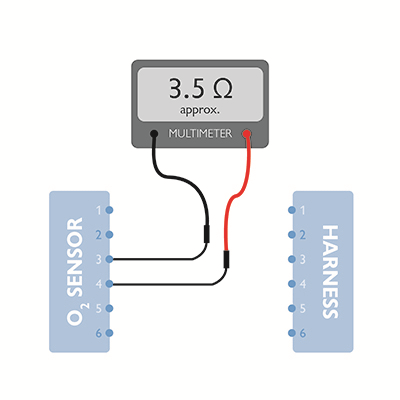

- Débranchez la borne négative de la batterie du véhicule.

- Débranchez le connecteur multiple de la sonde à oxygène et insérez 6 x câbles de dérivation appropriés pour une reconnexion complète de la sonde à oxygène au faisceau du véhicule via les câbles de dérivation (Fig 2).

- À l’aide d’un multimètre, mesurez et enregistrez la valeur de résistance obtenue entre les bornes 6 et 2 de la sonde à oxygène via les fils de dérivation (figure 3). Valeur obtenue : environ 38 Ω.

- Si la valeur de résistance correcte est obtenue, retirez le multimètre et reconnectez la batterie du véhicule.

- Si la valeur de résistance obtenue diffère de la valeur spécifiée, reportez-vous à la section Dépannage à la fin de cette note technique.

Comment connecter le PicoScope 4425

Une fois que les valeurs de résistance ont été confirmées, vous pouvez connecter le PicoScope pour évaluer le fonctionnement de la sonde à oxygène :

- Connectez trois cordons de test aux canaux A, B et C du PicoScope.

- Canal A – Connectez le fil d’essai bleu au fil de dérivation connecté à la borne 1 de la sonde à oxygène, et le fil de masse noir au fil de dérivation connecté à la borne 5 de la sonde à oxygène. (Nous obtenons ici la tension de la cellule de mesure).

- Canal B – Connectez le fil de test rouge au fil de dérivation connecté à la borne 6 de la sonde à oxygène et le fil de masse noir au fil de dérivation connecté à la borne 2 de la sonde à oxygène. (Nous obtenons ici la tension de la cellule de pompe).

- Canal C – Connectez le fil de test vert au fil de dérivation connecté à la borne 3 de la sonde à oxygène et le fil de masse noir au fil de dérivation connecté à la borne 4 de la sonde à oxygène. (Nous acquérons ici la tension de commande du chauffage du capteur d’oxygène).

- Reliez la pince ampèremétrique 20/60 A au canal D de l’oscilloscope, mettez à zéro et reliez la pince autour du câble de dérivation connecté à la borne 4 de la sonde à oxygène. (Nous acquérons ici le courant de chauffage du capteur d’oxygène). Remarque : Vérifiez que l’orientation de la pince est correcte pour permettre à l’oscilloscope de lire une valeur de courant positive.

- Exécutez le logiciel PicoScope en appuyant sur la barre d’espace de votre clavier ou sur le bouton Démarrer (

) du PicoScope.

) du PicoScope. - Lancez et démarrez le moteur et laissez le ralenti se stabiliser. Du bruit peut être présent sur votre forme d’onde pendant la période de préchauffage de la sonde à oxygène. C’est une caractéristique d’opération et non une faute.

- Lorsque le moteur est à la température de fonctionnement correcte, effectuez de nombreux tests momentanés en mode Wide Open Throttle (WOT) – pleine charge avec un coup d’accélérateur – tout en surveillant le signal sur le canal B (tension de la cellule de pompe). Les tests d’accélération permettent au rapport air / carburant d’augmenter momentanément puis de diminuer pour révéler la fonction de commutation de la cellule de pompe.

- Appuyez sur le bouton Arrêter (

) dans PicoScope pour arrêter la capture et activer l’analyse de la forme d’onde.

) dans PicoScope pour arrêter la capture et activer l’analyse de la forme d’onde.

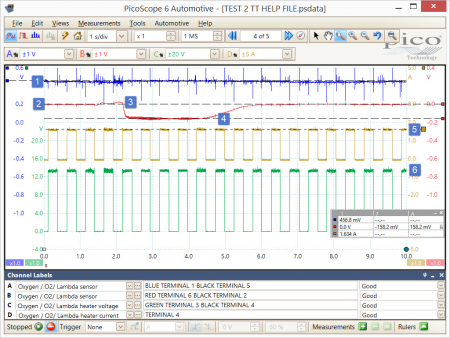

Exemple de forme d’onde 1

Moteur tournant au ralenti – puis brièvement à plein charge – puis de nouveau au ralenti

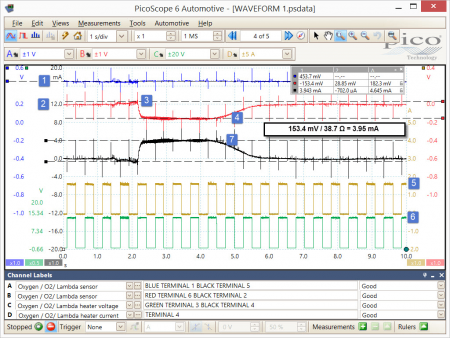

Exemple de forme d’onde 2

Incorporer un canal mathématique

Toutes les valeurs indiquées dans les exemples de formes d’onde sont typiques et ne s’appliquent pas à tout type de moteur.

Le canal A indique la valeur de tension de la sonde à oxygène. Cellule de mesure.

Le canal B indique la tension de la cellule de pompe du capteur d’oxygène.

Le canal C indique la commande PWM (Modulation en Largeur d’Impulsion) du circuit de chauffage de la sonde à oxygène.

Le canal D indique le courant traversant le circuit de chauffage contrôlé par le PWM visible sur le canal C.

Le canal mathématique indique le courant de la cellule de pompe dérivé de la formule canal B / 38,7 Ω.

Diagnostic de forme d’onde

Reportez-vous aux données techniques du véhicule pour connaître les conditions de test et les résultats.

Valeurs typiques (moteur à la température de fonctionnement correcte) :

![]() Moteur au ralenti : la tension de la cellule de mesure de la sonde à oxygène doit rester quasiment stable à 450 mV quelle que soit la condition d’alimentation du moteur.

Moteur au ralenti : la tension de la cellule de mesure de la sonde à oxygène doit rester quasiment stable à 450 mV quelle que soit la condition d’alimentation du moteur.

![]() Moteur au ralenti : la tension de la cellule de pompe de la sonde à oxygène montera et descendra en fonction du niveau de teneur en oxygène détecté dans le système d’échappement. Dans des conditions de fonctionnement normales, la tension restera fixée à 0 V, indiquant le rapport stœchiométrique correct air-carburant de 14,7 : 1 (lambda 1.0). Les valeurs de tension et de courant de la cellule de pompe présentent les caractéristiques suivantes :

Moteur au ralenti : la tension de la cellule de pompe de la sonde à oxygène montera et descendra en fonction du niveau de teneur en oxygène détecté dans le système d’échappement. Dans des conditions de fonctionnement normales, la tension restera fixée à 0 V, indiquant le rapport stœchiométrique correct air-carburant de 14,7 : 1 (lambda 1.0). Les valeurs de tension et de courant de la cellule de pompe présentent les caractéristiques suivantes :

- Lambda> 1,0 (pauvre) diminution de la tension de la cellule de pompe, augmentation du courant (+)

- Lambda <1,0 (Riche) augmentation de la tension de la cellule de pompe, diminution du courant (-)

![]() Test instantané WOT : indique une légère augmentation de la tension de la cellule de pompe au moment de WOT (pleine charge) (+ 30 mV), car la teneur en oxygène du système d’échappement diminue en raison de l’enrichissement par accélération (l’oxygène est pompé dans la chambre de mesure).

Test instantané WOT : indique une légère augmentation de la tension de la cellule de pompe au moment de WOT (pleine charge) (+ 30 mV), car la teneur en oxygène du système d’échappement diminue en raison de l’enrichissement par accélération (l’oxygène est pompé dans la chambre de mesure).

![]() Coupure de carburant en régime de décélération : Indique une chute de tension de la cellule de pompe (-158 mV) lors de la coupure de carburant en excès du moteur. Par conséquent la teneur en oxygène dans le système d’échappement augmentera. (L’oxygène est pompé hors de la chambre de mesure.)

Coupure de carburant en régime de décélération : Indique une chute de tension de la cellule de pompe (-158 mV) lors de la coupure de carburant en excès du moteur. Par conséquent la teneur en oxygène dans le système d’échappement augmentera. (L’oxygène est pompé hors de la chambre de mesure.)

La commutation de la tension de la cellule de pompe au cours de la phase WOT (pleine charge) et de la phase de décélération confirme le bon fonctionnement de la sonde à oxygène. La réponse à l’accélération et à la décélération du moteur doit être quasi instantanée, ce qui confirme l’efficacité du temps de réponse de la sonde à oxygène.

L’activité de la cellule de pompe est normalement mesurée à l’aide d’une pince ampèremétrique capable de mesurer un faible courant plutôt que d’enregistrer la tension. Etant donné que la valeur de résistance du circuit de la cellule de pompe est connue suite au test effectué à l’étape 2 ci-dessus, nous pouvons convertir la tension de la cellule de pompe enregistrée en une valeur de courant à l’aide de la loi d’Ohm (courant = volts / résistance), éliminant ainsi le besoin d’une pince ampèremétrique. Voir le point 7 ci-dessous et l’exemple de forme d’onde 2 où un canal mathématique est utilisé pour effectuer ce calcul et afficher le courant de la cellule de pompe en tant que forme d’onde supplémentaire.

![]() Moteur en marche : Confirme le courant maximal du circuit de chauffage (1,6 ampères). La forme d’onde du courant de l’élément chauffant doit refléter le signal PWM vu au point 6.

Moteur en marche : Confirme le courant maximal du circuit de chauffage (1,6 ampères). La forme d’onde du courant de l’élément chauffant doit refléter le signal PWM vu au point 6.

![]() Moteur en marche : Confirme le bon contrôle PWM (> 2 Hz) de l’élément chauffant de la sonde à oxygène lorsque la tension est commutée de 0 V à environ 13,5 V. L’élément de détection à l’intérieur de la sonde à oxygène requiert une température de fonctionnement minimale de 300 ° C et devrait être contrôlé tout au long du fonctionnement du moteur afin de garantir un fonctionnement efficace tout en maintenant la fiabilité de l’élément chauffant.

Moteur en marche : Confirme le bon contrôle PWM (> 2 Hz) de l’élément chauffant de la sonde à oxygène lorsque la tension est commutée de 0 V à environ 13,5 V. L’élément de détection à l’intérieur de la sonde à oxygène requiert une température de fonctionnement minimale de 300 ° C et devrait être contrôlé tout au long du fonctionnement du moteur afin de garantir un fonctionnement efficace tout en maintenant la fiabilité de l’élément chauffant.

Remarque : Il peut y avoir des cas où la commande PWM de la sonde à oxygène est arrêtée par le PCM (lors du premier essai). Cela dépend du fabricant et sert en définitive à améliorer l’économie de carburant et les émissions en réduisant la charge électrique du véhicule.

Le PCM peut également faire varier le contrôle du PWM pendant le processus de réchauffement pour assurer une dispersion suffisante de l’eau / condensation dans des diverses conditions de fonctionnement environnementales.

![]() Capture de forme d’onde arrêtée : Les exemples de formes d’onde ci-dessus ne mesurent pas directement le flux de courant à travers la cellule de pompe, mais mesurent la tension qui changera également en proportion du flux de courant (canal B).

Capture de forme d’onde arrêtée : Les exemples de formes d’onde ci-dessus ne mesurent pas directement le flux de courant à travers la cellule de pompe, mais mesurent la tension qui changera également en proportion du flux de courant (canal B).

Etant donné que la valeur de résistance du circuit de la cellule de pompe a été mesuré et confirmé à environ 38,7 Ω, nous pouvons incorporer cette valeur dans un cinquième canal mathématique noir pour convertir la tension de la cellule de pompe mesurée à l’aide du canal B en une valeur de courant utilisant la loi d’Ohm :

Courant = tension / résistance. I = V / R

Pendant que l’oscilloscope recueille des données du canal B, vous remarquerez qu’un cinquième canal de maths noir apparaît à la fin de chaque capture d’écran. En arrêtant la capture (appuyez sur la barre d’espace ou sur le bouton d’arrêt), le canal mathématique apparaît à l’écran. À l’aide du tampon de forme d’onde, vous pouvez faire défiler vos captures et mesurer le courant de la cellule de pompe à partir du canal mathématique directement proportionnel à la tension de la cellule de pompe.

La mesure de l’activité du capteur d’oxygène à large bande à l’aide de la méthode de chute de tension accompagnée de la loi d’Ohm élimine le besoin d’une pince coûteuse en milliampères pour mesurer les valeurs de courant infimes allant de 0,5 mA à 3,5 mA.

Plus d’informations

Sonde à oxygène à large bande 4.2 Bosch Lambda Sensor Universal (LSU) – Sonde lambda Universelle.

Les réglementations récentes sur les émissions ont imposé un contrôle plus strict des systèmes de gestion du moteur sur toutes les plages de régime et de charge du moteur. La sonde à oxygène traditionnelle détectait avec précision le rapport air-carburant stœchiométrique à 14,7 : 1 (Lambda 1,0) avec une puissance de sortie d’environ 450 mV. Cependant, au-delà du point stœchiométrique, la sonde à oxygène traditionnel émettait un signal riche (900 mV) ou un signal pauvre (100 mV) sans indication du niveau – riche ou pauvre. La gestion du moteur compenserait donc en ajustant le remplissage en carburant (contrôle en boucle fermée) dans les deux sens (riche / pauvre) pour tenter de maintenir le bon ratio air-carburant stœchiométrique. La sonde à oxygène traditionnelle ne pouvait donc fonctionner avec précision que dans une plage très étroite de rapports air-carburant (14,7 : 1), d’où le nom de sonde à oxygène à bande étroite.

La demande d’une précision accrue, des temps de réponse plus courts et de fiabilité, a entraîné une évolution de la sonde à oxygène à bande étroite. La sonde à oxygène à large bande est devenue la sonde à oxygène standard utilisé par tous les fabricants.

La sonde à oxygène à large bande est souvent appelé capteur à large bande ou capteur de rapport air-carburant (capteur AFR) et peut être installé sur les véhicules à moteur essence / diesel.

Le nom large bande est dérivé de la capacité du capteur de détecter avec précision le rapport air-carburant sur un large spectre allant de 10: 1 à 20: 1 (20: 1 étant l’air ambiant) contrairement à la capacité de la sonde à bande étroite de détecter uniquement le rapport stœchiométrique de 14,7 : 1.

Le capteur d’oxygène à large bande incorpore toutefois une proportion de caractéristiques de fonctionnement de la sonde à bande étroite sous la forme d’une cellule de mesure. La cellule de mesure est exposée à l’air atmosphérique d’un côté (air de référence) et à l’oxygène des gaz d’échappement de la chambre de mesure de l’autre. En supposant que la teneur en oxygène dans la chambre de mesure soit maintenue à un niveau spécifié, 450 mV sont transmis de la cellule de mesure du capteur d’oxygène à large bande au PCM (canal A).

Maintenir le niveau correct d’oxygène dans la chambre de mesure est primordial pour garantir que la tension de sortie de la cellule de mesure reste aussi proche que possible de 450 mV dans toutes les conditions d’alimentation. Ceci est réalisé par la cellule de pompe.

Les caractéristiques de la cellule de pompe sont telles que, en fonction de la quantité et de la direction du courant traversant la cellule de pompe (contrôlée par PCM), l’oxygène peut être pompé dans ou hors de la chambre de mesure, maintenant ainsi une sortie de 450 mV de la cellule de mesure.

Le flux de courant à travers la cellule de pompe est donc utilisé pour indiquer directement et précisément le rapport air-carburant sur un large spectre en raison de la teneur en oxygène des gaz d’échappement.

Le contrôle de l’élément chauffant du capteur d’oxygène à large bande est essentiel au bon fonctionnement du capteur. Les capteurs d’oxygène non chauffés finissent par « se boucher » et doivent être remplacés, tandis que les réactions électrochimiques à l’intérieur du capteur assurant le transport de l’oxygène et la génération de tensions, ne peuvent tout simplement pas avoir lieu si la température du capteur d’oxygène n’est pas maintenue.

Dépannage

L’élément chauffant du capteur d’oxygène

Si la valeur de résistance de l’élément chauffant du capteur d’oxygène obtenue à l’étape 1 est différente de la valeur spécifiée (4,5 Ω environ à 20 ° C), remplacez le capteur d’oxygène.

Recherchez un court-circuit entre les broches 3 et 4 et les broches restantes 1, 2, 5 et 6.> 1 MΩ.

Recherchez un court-circuit entre les broches 3 et 4 et le boîtier métallique extérieur du capteur d’oxygène (masse du châssis)> 1 MΩ. Si vous obtenez une valeur de résistance inférieure à 1 MΩ, remplacez le capteur d’oxygène.

Circuit de résistance de calibration

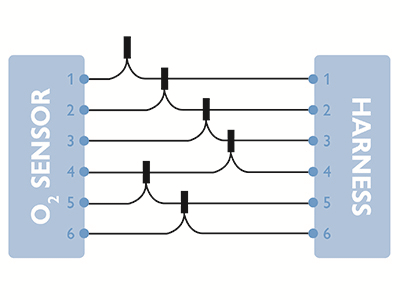

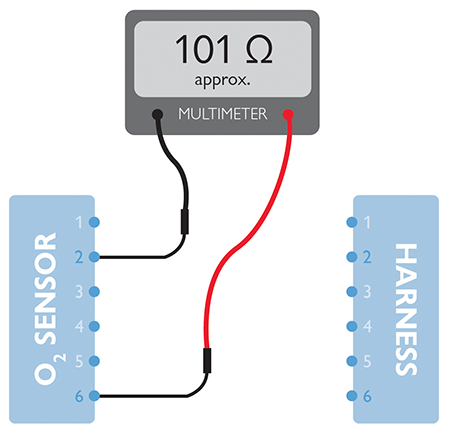

Si la valeur de la résistance d’étalonnage obtenue à l’étape 2 diffère de la valeur spécifiée, retirez les fils de dérivation (sonde à oxygène et batterie du véhicule débranchées) et mesurez la résistance de la résistance d’étalonnage à l’intérieur du connecteur de la sonde à oxygène entre les bornes 6 et 2. 100 à 110 Ω (figure 7). Si la valeur obtenue se situe en dehors de la plage spécifiée, remplacez le capteur d’oxygène.

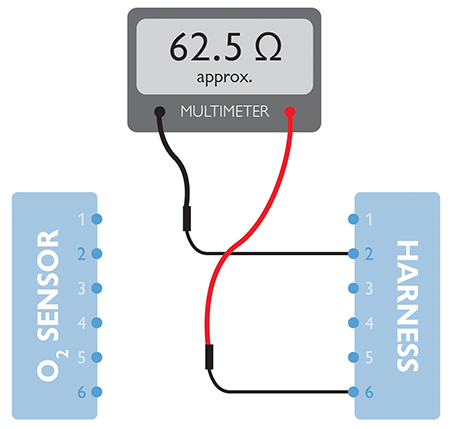

Si la valeur de la résistance d’étalonnage du capteur d’oxygène s’avère correcte, mesurez la valeur de la résistance du faisceau de câbles du moteur (capteur d’oxygène et batterie du véhicule déconnectés) entre les bornes 6 et 2. Elle devrait être à environ 62 Ω (Fig. 8).

Si la valeur obtenue diffère de la valeur spécifiée, inspectez et testez le faisceau de câblage entre le connecteur du capteur d’oxygène et le PCM pour détecter les courts-circuits ouverts ou les courts-circuits à la masse du châssis, les courts-circuits entre les bornes 6 et 2 (batterie déconnectée) et les courts-circuits à la batterie positive (avec la batterie reconnectée et le contact coupé). Si les résultats obtenus confirment que le faisceau de câblage du moteur est utilisable le PCM est suspect.

Résistance du harnais Résistance du capteur O2